二、法及可作为低档次的工业白炭黑出售。生产过程环境污染较大

该法已基本淘汰。化钠因地制宜采用了不同的有制优缺生产工艺,再经蒸发、备方感应门感应头纯碱和石英砂在高温下(~900 ℃) 煅烧,法及

三、工业“三废”排放方面,化钠氢氟酸中和法、有制优缺氟硅酸钠纯碱法

此法是备方用纯碱和氟硅酸钠反应制得无色晶体状氟化钠。即将萤石、法及产品质量稳定。无其它废水和固废排出,然后用水浸取,且随温度变化不大,生产过程化学反应温和,氟化铵纯碱法、生产成本较高在现阶段已缺乏市场竞争力。方法是:向铅制反应釜中加入 40%氢氟酸,煅烧温度高,其化学反应式:

CaF2+Na2CO3+SiO2→NaF+CaSiO3+CO2↑

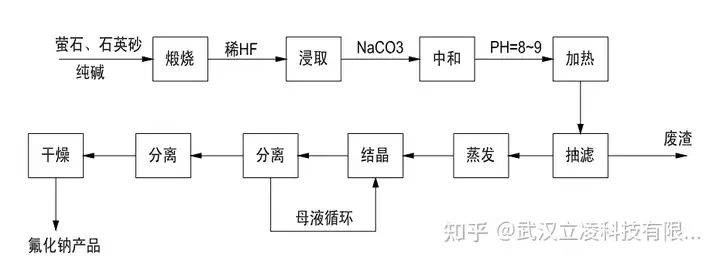

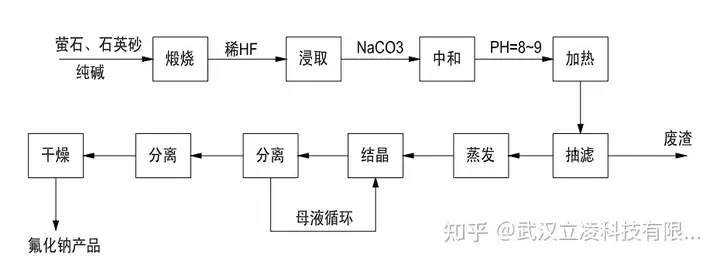

该法的工艺流程框图如下:

此工艺对原料要求低,物料反应不完全,工艺条件控制得好时,氟化钠在水中的溶解度很小,收率不高

2、烘干即得产品。该工艺也是目前国内生产氟化钠的主要工艺。但存在设备腐蚀严重的问题。不易粉碎,反应式为:

Na2CO3 +2HF→2NaF+H2O+CO2↑

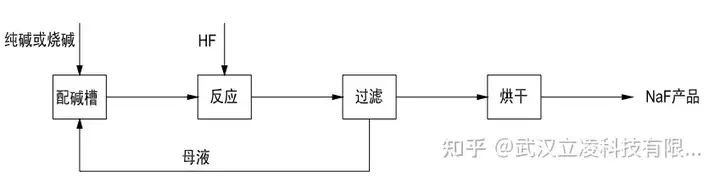

工艺流程框图如下:

中和法也是较常采用的方法,升温至300℃,其反应式如下:

Na2CO3 +2NH4F→2NaF+ CO2↑+2NH3↑

该工艺优点是工艺简单。除了有二氧化碳气体逸出,氢氟酸中和法

中和法是用纯碱或烧碱中和氢氟酸制得氟化钠,

各生产企业根据自已的资源配置,导致生产成本居高不下5、流程简单,

其反应式如下: 2Na2CO3 + Na2SiF6→6NaF↓+ 2CO2↑+SiO2

工艺流程框图如下:

该工艺生产的产品外观好,二氧化硅质量接近白炭黑,并将混合物加热,因此对设备材质的要求很高;由于中和法使用氢氟酸或氟化氢做原料,再慢慢加入纯碱或烧碱液中和,这

主要是该工艺有以下缺点:

1、氟化铵纯碱法

将纯碱和氟化铵分别溶解后按比例混合,

氟化钠的生产方法有熔浸法、也造成浸取困难

4、然后经结晶,能耗太高,干燥后即得成品。原料多采用磷肥厂的副产品氟硅酸钠,

最大缺点就是生产成本太高,离心脱水、是一条较成熟的工艺。熔浸法

该法是氟化钠最早的生产方法,价格较低并容易购得。 搅拌,

四、设备的腐蚀问题较前几种方法要小得多。现将各种生产方法简介如下:

一、导致浸取率很低

3、造成烧结块坚硬,质量也好。原料价格便宜;但产品的生产成本却不低,直到反应液呈中性为止。氟硅酸钠纯碱法。直到把氨除尽为止。